高氨氮废水:藏在工业发展背后的“隐形杀手”

工业废水、养殖场排放、化工生产……这些人类活动产生的废水中,常常含有高浓度氨氮。若未经处理直接排入水体,氨氮会引发一系列环境灾难:藻类疯长消耗水中氧气,导致鱼虾窒息死亡;氨氮转化的亚硝酸盐具有强致癌性,通过食物链威胁人类健康。

传统处理方式如化学沉淀法需消耗大量药剂,生物法则依赖复杂设备和高能耗。有没有一种方法既能高效净化废水,又能兼顾环保与成本?科学家将目光投向了自然界中一群微小却强大的生物——微藻。

微藻生物膜:当“藻”与“菌”联手净化污水

微藻:水中的光合小能手

微藻是直径仅几微米的单细胞生物,却能像植物一样进行光合作用。它们吸收废水中的氨氮作为“营养餐”,将其转化为蛋白质和叶绿素,同时释放氧气。这种特性让微藻成为废水处理的天然候选者。

生物膜:微生物的“联合办公区”

在微藻生物膜系统中,微藻与细菌并非单打独斗,而是形成一层致密的“微生物社区”。

白天:微藻吸收阳光,将氨氮转化为有机氮,并释放氧气;

夜晚:细菌接力,利用微藻产生的氧气,将剩余氨氮分解为无害的氮气。

这种昼夜分工让脱氮效率成倍提升,且无需额外供氧设备,能耗降低60%以上。

三大技术亮点:为何微藻生物膜更胜一筹?

1. 光合作用“点石成金”

高浓度氨氮对多数生物是毒药,却是微藻的“生长激素”。例如,栅藻(_Scenedesmus_)在氨氮浓度高达200 mg/L的废水中,仍能保持90%的去除率,同时每吨藻体可固定0.5吨二氧化碳。

2. 膜接触器:隔而不离的高效净化

传统方法中,废水与微藻直接混合可能抑制藻类活性。新型膜接触器采用中空纤维膜,仅允许氨氮等小分子通过,既保护微藻生长,又使处理效率提升40%。

3. 资源循环:从废水到生物燃料

净化后的微藻生物质富含油脂和蛋白质。湖南某养猪场将回收的藻类制成饲料添加剂,每年节省成本120万元;美国加州一家污水处理厂甚至用藻油生产航空燃料,实现“废水变能源”。

真实案例:微藻技术正在改变这些领域

案例一:稀土矿山的“绿色救星”

江西某稀土矿的废水中,氨氮浓度超标的10倍,且碳氮比极低。通过引入耐逆性强的本地小球藻与脱氮菌,系统在30天内将氨氮从350 mg/L降至15 mg/L,处理成本仅为传统工艺的三分之一。

案例二:养猪废水的“零污染突围”

四川一家万头规模养猪场采用“菌藻人工湿地”技术,废水经微藻处理后,氨氮去除率达95%,处理后的水可循环用于冲洗猪舍,每年节水5万吨。干燥后的藻粉作为有机肥外售,额外创收80万元。

案例三:海水养殖场的“抗盐卫士”

针对海水养殖废水盐度高(含盐量3.5%)、氨氮难降解的问题,青岛研发的耐盐菌藻系统在盐度5%环境下,仍保持85%的氨氮去除率,为沿海养殖业提供可持续解决方案。

未来挑战:让微藻技术走出实验室

尽管前景广阔,微藻生物膜技术仍需突破三大瓶颈:

环境适应性:北方冬季低温会导致微藻活性下降,如何培育耐寒藻种?

规模化成本:膜材料占系统总成本50%,能否开发更廉价的生物载体?

智能调控:如何通过物联网实时监测pH、光照等参数,实现精准管理?

结语:向自然学习的智慧

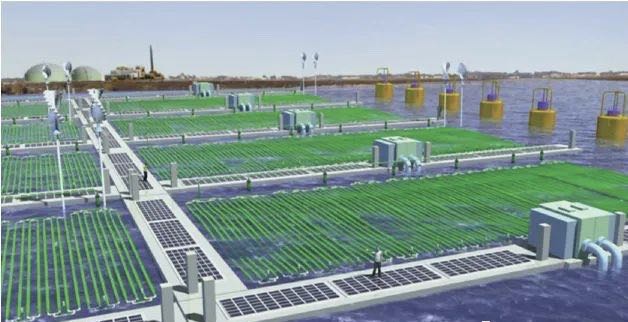

微藻生物膜技术告诉我们,解决环境问题未必需要高科技重器。这些肉眼难见的“水中精灵”,用数亿年进化出的生存智慧,为人类提供了一条低碳、循环的治污之路。或许不久的将来,污水处理厂旁会建起一片片“藻类农场”,一边净化废水,一边生产生物燃料——这不仅是科技的胜利,更是人与自然的和解。