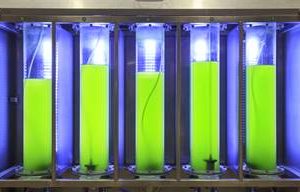

上海光语生物科技有限公司为光生物反应器和发酵罐培养客户量身定制开发PLC过程控制监测系统,包含上位机软件和输出输入硬件系统,如有需要请随时联系我们配套。

(一)控制方案选择的基本原则:

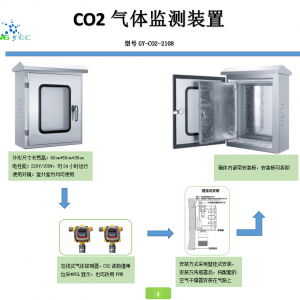

- 下位机由基于OPTO22 PAC智能控制节点构成。它实现温度、pH、溶氧(DO)、转速、空气流量、液位和泡沫液位等变量的实时检测、变换、参数校正和基本控制。包括灭菌和发酵生产过程各参数的自动控制等功能;

- 基于OPTO22 PAC智能控制节点,采用原装进口优质的控制器和现场级基于工业以太网的控制技术,并选用大屏幕高亮度液晶触摸显示屏操作方便、外形观美;控制电器全部采用进口名牌施奈德等电器控制元件,精工制造,质量可靠。

- 全中文操作界面,菜单式提示,可任意设置设备运行状态,人性化操作规程。

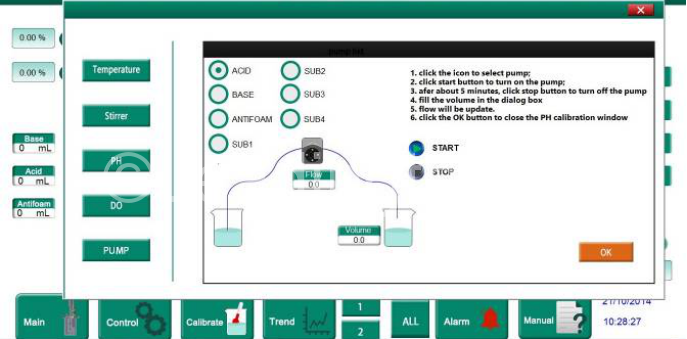

(3)OPTO22电脑控制器的被控制变量全都采用智能PID控制等先进控制算法,控制的稳定性好、控制精度高、超调量小。

3、具体特点:

(1)pH、温度和转速等控制均采用完整的PID及分程控制,并有PID参数自整定功能。

(2)有八种PID参数自整定控制算法,可由用户任意选择。

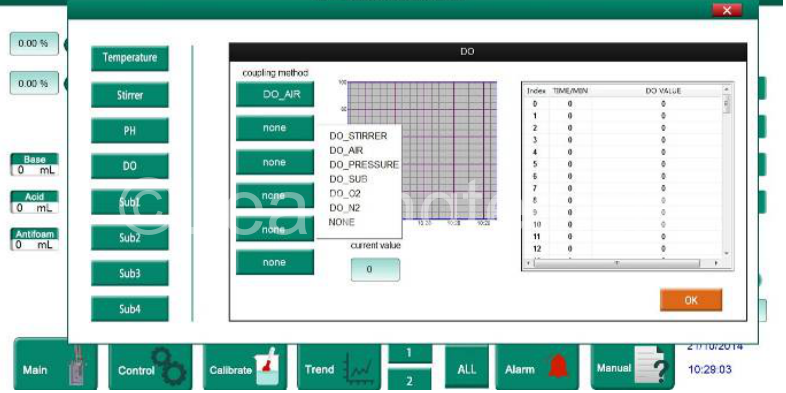

(3)溶氧可与转速或进气量构成串级控制,可在上位机中自由选择。

(4)自动控制的各种功能包括无扰动手动、自动切,都可在上位机和下位机中进行,性能优异、可靠性高。并拥有完善的安全保护及处理功能齐全,包括断水、超温、超压、超泡沫位、超水位、过载等异常警告蜂鸣器及故障指示灯,故障回路能自动切断,安全可靠。

断水保护:当运行过程中断水情况发生,断水警报发出蜂鸣警报声,同时切断电加热器加热状态,从而进行保护电加热器,避免将其损坏,并打开进水电磁阀,进行加水;

超温保护:当温度超过所需温度时, 超温警报发出蜂鸣警报声,同时电加热器自动停止加热工作,自动打开冷水阀进行降温;此时,控制器自动计算所需降温比例,控制冷水的进水量,防止冷水进量过多,造成降温过大,从而保护发酵过程中温度的稳定性;

超泡沫位:当泡沫超过消泡电极位置时,超泡沫警报发出蜂鸣警报声,同时消泡泵自动打开,加入消泡剂进行消泡,直到警报状态解除,恢复正常发酵状态;

(5)pH、溶氧的测量和变换采用高集成度专用模块,并具有高性能的隔离功能。

(6)用户可通过上位机选择低通数字滤波、高通数字滤波和抗脉冲干扰滤波等数字滤波器,对变量的实时采样值进行滤波,以增强抗干扰能力和提高测量精度。

(7)具有先进的分程与预测双PID控制。

4.上位机完成人机界面的监控、PID自整定和以太网的网络控制功能。

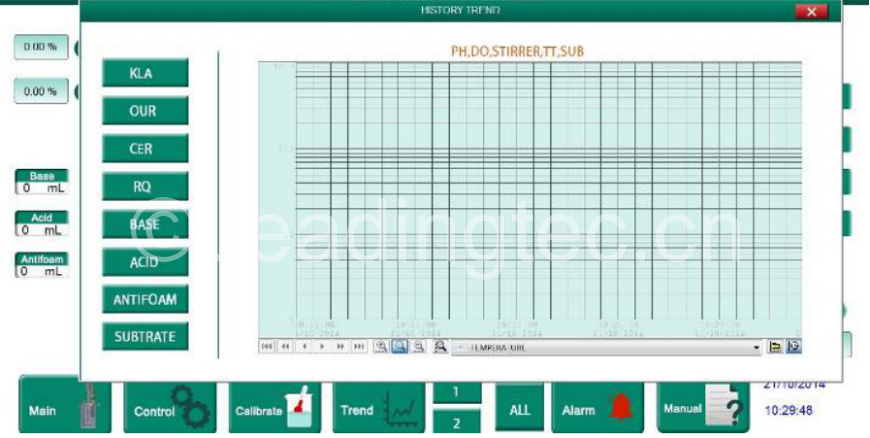

上位机的主要功能是完成人机操作介面的监控和网络的控制功能。它是采用上位机T&J-Turbo V3.0软件来实现,具有功能齐全、操作灵活简便、画面直观并具有智能化等特点。

控制系统功能

1、数据显示和记录:

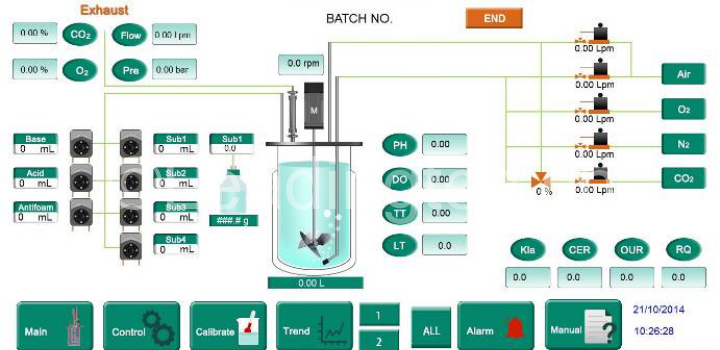

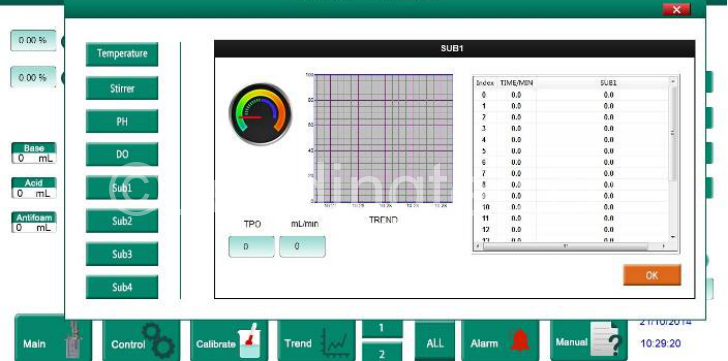

显示并记录发酵时间、温度、pH、溶解氧、转速、空气流量、 压力、补料量、泡敌量、酸碱剂量等发酵过程参数,包括实时动态曲线图均可查看:

2、控制方式:

- 手动控制方式:可以设定开阀比例或阀门开度

- 自动控制方式:可以选择PID连续或PID开关方式控制

- 顺序控制方式:对所有的控制参数可以预先设定20个控制段,以实现自动分段控制

- 关联控制:溶氧可以选择转速、空气流量、罐压、补料等进行控制

3、计量功能:可以对补料、泡敌、酸碱等计量

4、曲线功能:可以显示、分析实时动态曲线,记录历史数据曲线,并可直接打印

5、标定功能:软件校正pH、溶氧、蠕动泵流速等参数,快捷、方便

6、模拟流程图:流程图示意,并在同一界面里显示各检测点的动态即时数据,直观、明了

7、过程信息查询:完整记录每一批发酵数据及简述,随时可以查询历史发酵数据及历史过程信息简述

8、数据处理:记录的数据可以直接导出为EXCEL格式,用户可以自己作出符合习惯的数据报表及曲线

9、曲线打印:历史曲线可以直接打印,打印同时可以选择打印模版来设置打印格式。

10、一键恢复功能:软件的系统数据如PID等参数可以根据需要更改,如果更改系统参数后并没有获得预期效果、环境变化时需要重新修正或关键系统参数修改错误导致软件无法正常运行,本软件设置了恢复出厂设置按钮,可以一键恢复出厂时的所有默认系统参数。

控制系统特点

1、上位机监控软件采用软件来实现。监控软件是基于美国著名软件Labwindows/CVI基础上开发而成的。上位机显示屏的第一项为系统主菜单,共有十个选项组成,操作人员只要点击这十个选项中的任一项,就可进入所需的子菜单。主菜单的十个选项为

- 《过程显示》 Process (Display Process)

- 《仪表校准》 (Calibration)

- 《控制回路》 Control (Control loop Display and Set)

- 《变量显示》 Display(Display)

- 《动态趋势》 Trend (X-Y Trend Graphs)

- 《报警显示》 Alarms (Alarms)

- 《关联控制》 (Cascade Control)

- 《自动消毒》 (Automation Sterilization)

- 《控制回路组态》 (Configuration)

- 《PID控制器控制参数的自整定》Auto Tuning(PID Auto Tuning)

2、上位工业控制机是以模拟图形的形式显示设备模型及运行状态,发出控制命令,并完成报警、存档、打印等信息处理。通过对历史及当前工艺参数、发酵水平的分析的计算可优化工艺条件并可设置工艺参数,回送给下位机;可设置各参数报警上下限,显示报警状态;同时能实现网络计算机管理。

3、 网络联机通讯采用工业以太网接口和标准通讯协议,实现一台上位机通过单位局域网或Internet远程连接可同时控制多台下位机控制器。联网灵活方便,不会出现掉线、丢失数据和烧毁主机板等毛病。可靠性、稳定性大大高于普通485、232通讯接口。

4、上位机软件成功的解决了上下位机的同步问题,保证了发酵过程中的一致性。由于上、下位机都可以操作发酵装置,所以必须保证控制命令的一致性,在本控制系统中,在时间上分配控制的优先级,确保了系统的一致和稳定。

5、上位机软画面美观、功能齐全、操作灵活简便、画面直观并具有智能化扩展功能等特点;软件性能、稳定性方面超过一般国内同类软件。

评价

目前还没有评价